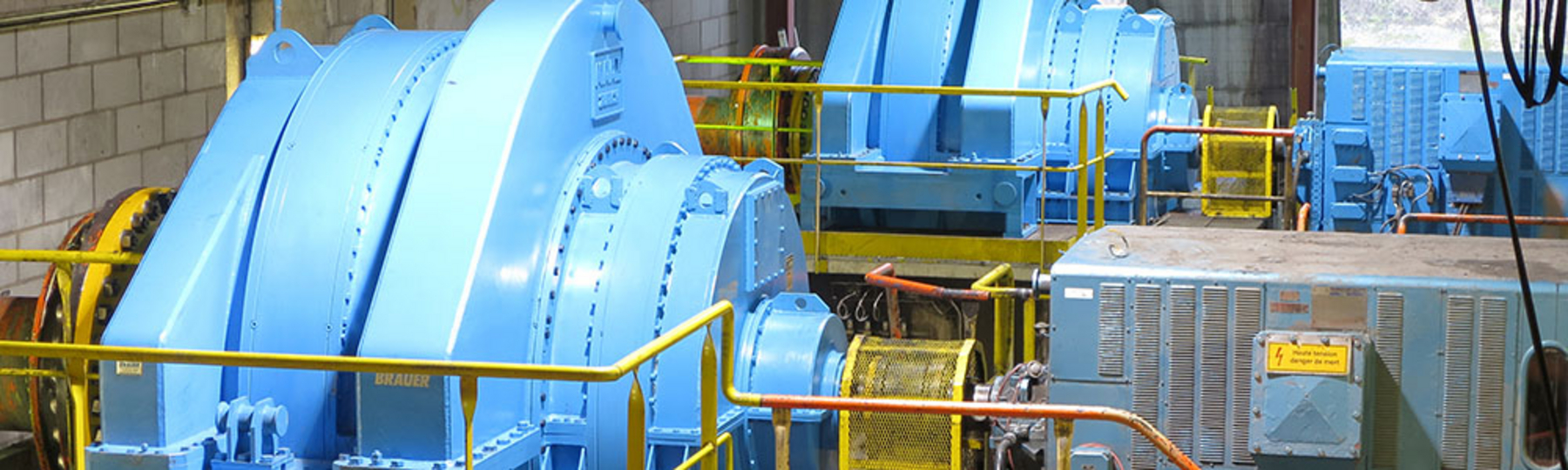

Wieder erfolgreich im Einsatz Instandsetzung von zwei Zementmühlengetrieben innerhalb des Winterstillstandes

Bei BRAUER Maschinentechnik AG wurden zwei Planetengetriebe der Rohrmühlen aus einem Zementwerk in Antoing/Belgien instand gesetzt. Weil eine entsprechende Bekranung in dem geschlossenen Gebäude fehlte, wurde eine Stahlträgerkonstruktion installiert, um die 47 t schweren Getriebe aus der Maschinenhalle zu fahren. Dafür mussten die beiden Planetenstufen vorher durch die Getriebespezialisten im eingebauten Zustand getrennt werden.

In vielen Zementwerken gibt es Antriebe, deren mechanische Getriebe mehrere Jahrzehnte ihren Dienst verrichtet haben. Eine Generalüberholung scheint oft wegen einer langen Ausfallzeit oder fehlender Ausbaumöglichkeit nicht durchführbar. Häufig werden deshalb vor Ort Teilreparaturen durchgeführt, um akute Schäden zu beseitigen und die Produktion aufrecht zu erhalten. Eine hohe Qualität ist dabei nicht immer erreichbar und die Betriebssicherheit des gesamten Antriebes meist nur eingeschränkt gegeben. Oft kann nur durch eine Komplettrevision der Antriebe ein einwandfreier Betrieb ohne unerwartete Stillstände sichergestellt werden. In einem Zementwerk in Antoing/Belgien befinden sich zwei etwa 50 Jahre alte horizontale Kugelmühlen mit zweistufigen Planetengetrieben. Nachdem vor einiger Zeit eine der kleineren Stufen an der Maschine instand gesetzt wurde, zeigten sich bei einer Inspektion mit Videoendoskopie durch BRAUER Maschinentechnik AG Verzahnungsschäden und Gehäuseanrisse. Ein Ausbau der 47 t schweren Getriebe mit dem vorhandenen 10 t Hallenkran ist nicht möglich und eine Öffnung an der Maschinenhalle, um die Getriebe zu verladen, ist nicht vorhanden. BRAUER erarbeitet daraufhin mit dem Kunden ein Konzept für eine Grundinstandsetzung während des vierwöchigen Winterstillstandes.

Herausforderungen meistern

Für BRAUER gehören Instandsetzungen von Großgetrieben zum normalen Geschäft. Mehrere Herausforderungen müssen im Zementwerk Antoing jedoch berücksichtigt werden. In der knapp bemessenen Stillstandzeit von vier Wochen sind die Demontage aus der Anlage, der Transport ins Werk nach Bocholt, die komplette Demontage der beiden Getriebe, die Reinigung, die Schadensbefundung, die Remontage der Getriebe mit neuen Verzahnungsteilen und Lagern, der Rücktransport und der Einbau der Getriebe in die Anlage sowie die Inbetriebnahme zu realisieren. Eine Instandsetzung an der Maschine ist im vorgegebenen Zeitrahmen nicht durchführbar, da die Getriebe, aufgrund der Platzverhältnisse, nur nacheinander bearbeitet werden können. Der Bau von aufwändigen Vorrichtungen wäre erforderlich. Zudem gestaltet sich eine saubere Montage der Gleitlagergetriebe in einem Zementwerk wegen der staubigen Umgebung schwierig. Es gibt keine Möglichkeit, die Getriebe aus der Halle zu fahren oder zu heben. Über und unter der Maschinenhalle befinden sich weitere Stockwerke, ein Abdecken des Daches kommt daher auch nicht in Betracht. Darüber hinaus ist die Deckenhöhe der Halle niedrig für das Anbringen von Anschlagmitteln und das Erreichen der erforderlichen Höhe, damit die Getriebe aus den Fundamenten gehoben werden können. Hierbei ist zu berücksichtigen, dass die Unterteile der Getriebe, im eingebauten Zustand, wesentlich tiefer liegen als die Fundamentoberkante.

Vorüberlegungen und Vorbereitungen

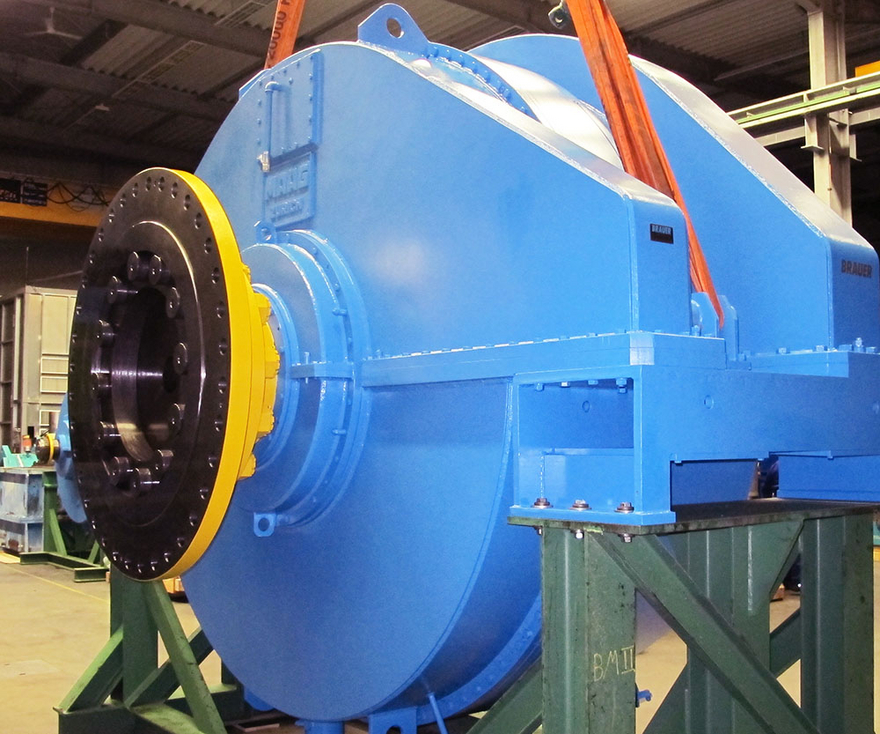

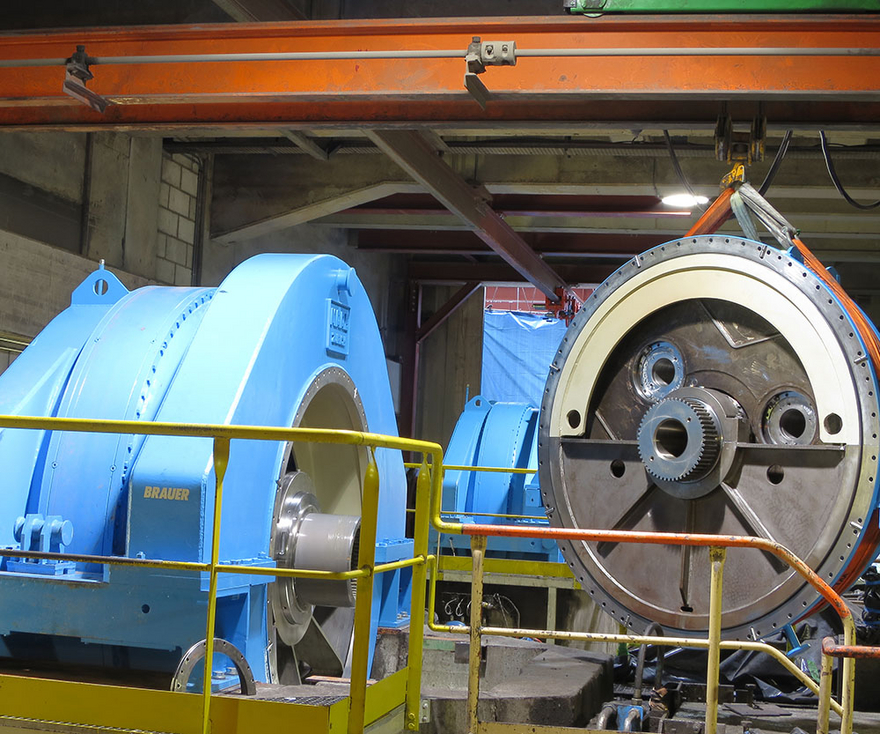

Da eine Instandsetzung an der Maschine ausgeschlossen war, musste ein Weg gefunden werden, die Getriebe aus der Maschinenhalle zu transportieren. Nach einigen Überlegungen kamen das Heraustrennen einiger Teile der Außenwand und das Aufbauen von Vorrichtungen zum Heben des Getriebes in Betracht. Während das Öffnen der Wand mit relativ geringem Aufwand durchgeführt werden konnte, bedurfte es zum Heben und Herausfahren des Getriebes mehr Vorbereitung. Nach kundenseitiger Prüfung der Statik wurde der Boden der Maschinenhalle mit Stahlträgern im Stockwerk darunter abgestützt. Eine spezielle Stahlkonstruktion wurde angefertigt, die in Teilen demontierbar ist, um auch den Hallenkran noch nutzen zu können. Mithilfe der Stahlkonstruktion können der Transport innerhalb der Maschinenhalle und die Verladung erfolgen. Ein Ausbau des kompletten Getriebes von 47 t aus der Anlage ist nicht möglich, da die Hallenstatik bei 40 t begrenzt ist. Die Teildemontage der Stufen, die Demontierbarkeit der Antriebe vor Ort sowie das Herausheben aus den Fundamenten wurden bei BRAUER rechnergestützt simuliert und sichergestellt. Geeignete Transportgestelle wurden vorbereitet. Ersatzteile mit langer Lieferzeit wie Hohlräder und andere Verzahnungen mussten vorab gefertigt und zur anstehenden Instandsetzung bereitgestellt werden. Nach der Terminfestlegung des Winterstillstandes wurden ein Montageteam mit Werkzeugsystem für die De- und Remontage der Getriebe vor Ort und entsprechende Kapazitäten für die Instandsetzungen im Werk sowie Transporte mit Sondergenehmigung geplant. Die Instandsetzung der Getriebe konnte somit binnen kurzer Zeit im Werk von BRAUER durchgeführt werden.

Durchführung der Instandsetzung

Die Demontage der Planetengetriebe aus der Anlage musste in einer vorgegebenen Reihenfolge durchgeführt werden. Zuerst waren die beiden jeweils kleineren Planetenstufen von 9 t in der Anlage vom Gesamtgetriebe durch die Servicetechniker zu demontieren, mit dem 10-t-Hallenkran aus den Fundamenten zu heben, auf die vorgesehenen Transportgestelle abzusetzen und für den Transport vorzubereiten. Nach dem Trennen und Abfangen der schweren Bogenzahnkupplungen zur Zementmühle war der weitaus schwierigere Teil die Demontage der großen Planetenstufen mit jeweils 38 t Gesamtgewicht. Eine Stahlkonstruktion mit Ausfahrschiene wurde installiert, die für die großen Stufen eine Aufhänge und Hebemöglichkeit über die vorhandenen Fundamente ermöglicht. Gleichzeitig wurde ein Stahlausleger für das Absetzen auf die Transportgestelle montiert, der auch das Laden für den Transport ermöglichte. Um den engen Zeitplan einzuhalten, erfolgte der Transport zu BRAUER in Bocholt über Nacht. Für eine möglichst kurze Instandsetzungszeit wurden die beiden großen und die beiden kleinen Stufen bei Eintreffen im Werk Bocholt direkt auf vier Montageteams aufgeteilt. Bei der parallelen Bearbeitung wurden alle Komponenten komplett zerlegt und der Zustand festgestellt. Beschädigte Verzahnungen, Lager und andere Getriebeteile wurden erneuert oder entsprechend überarbeitet. Gehäuserisse wurden geschweißt und ein innenverzahntes Hohlrad mit einem Durchmesser von über 3 m durch Bohrwerksbearbeitung an das vorhandene Getriebegehäuse angepasst. Im Zuge der Instandsetzung erfolgte auch eine komplette Maßaufnahme aller Bauteile für eine Ersatzteillieferung. Transporte über Nacht ermöglichten eine pünktliche Rücklieferung zur Baustelle, die vom Montageteam vor Ort für die Remontage bereits vorbereitet wurde. Das Abladen aller Komponenten erfolgte mithilfe des zugbereiten Autokrans und im direkten Anschluss der Einbau in umgekehrter Reihenfolge mit abschließender Feinausrichtung der Getriebe und Motoren durch die Spezialisten von BRAUER. Vor dem Anfahren der Antriebe wurden die Schmieranlagen beider Antriebe gereinigt und optimiert. Nach dem Kuppeln der Motoren und der Zwischenwellen zu den Mühlen konnten die Inbetriebnahme und die Kontrolle der Öldrücke durchgeführt werden. Beide Antriebe wurden im geplanten Zeitrahmen für die Produktion wieder freigegeben. Nach neun Monaten wurde durch BRAUER eine Kontrolle mit Videoendoskopie durchgeführt. Es zeigte sich der erwartete gute Getriebezustand für einen uneingeschränkten Betrieb.

*Thorsten Pasz ist unerwartet am 23.07.2019 verstorben.

· · · · · · ·